Наплавка валиков – технология, оборудование + Видео. Наплавка валиков – эффективный способ восстановления этих деталей. Но из- за их конструкции технология имеет некоторые особенности, которые мы подробно рассмотрим в этой статье.

Отдав предпочтение вибродуговой наплавке валков можно рассчитывать на высокую производительность, а поверхность получается достаточно . Для поддержания необходимого парка валков используют восстановительную наплавку сплошными и порошковыми проволоками. При наплавке валков .

Особенности наплавки и ее виды. Это один из способов нанесения металлического слоя на поверхность детали путем расплавления реставрационного материала ручной, газовой либо автоматической сваркой. Применяется наплавка в различных целях, но главное ее предназначение – восстановление изношенных деталей и их геометрических размеров. Иногда эту операцию проводят и для повышения качества материала, например, когда хотят улучшить коррозионную стойкость, повысить износоустойчивость, твердость, жаростойкость и т. Дефекты в виде пор, трещин и разных включений недопустимы. Также необходимо придерживаться следующих правил: Смешивание основного и присадочного материала должно быть минимальным. Чем меньше будет сварочная ванна, тем лучше.

Припуски на последующую обработку должны находиться в строго заданных пределах. Следует свести к минимуму напряжения и остаточные деформации в изделии. Нанесение металлического слоя на поверхность детали. Для восстановления цилиндрических поверхностей допускается использование любого вида наплавки, но большей популярностью пользуется электродуговая и электрошлаковая технология. Первая может осуществляться открытой дугой в среде защитных газов или под слоем флюса.

Каждый из этих способов имеет свои плюсы и минусы. Например, при наплавке открытой дугой не нужна специальная защита сварочной ванны.

В среде защитных газов или под флюсом получается задавать свойства шва. Недостатком электродугового метода можно назвать деформацию изделия из- за значительного нагрева. Также после наплавки деталь подвергается закалке, а это может спровоцировать появление горячих трещин. Фильм Герцогиня В Хорошем Качестве на этой странице. К тому же не обойтись без дополнительной термической обработки. Очень часто износ незначительный, а толщина наплавленного слоя составляет несколько миллиметров, и чтобы изделие соответствовало заданным размерам, потребуется дальнейшая механическая обработка.

Электродуговой метод наплавки. Отдав предпочтение вибродуговой наплавке валков можно рассчитывать на высокую производительность, а поверхность получается достаточно твердой даже без последующей термической обработки. По сути, это один из видов электродуговой сварки. Ее особенность – вибрирующий электрод с частотой от 2. Гц. Этим способом восстанавливают валы диаметром от 8 и до 2. Электрошлаковая наплавка (ЭШН) отличается высокой производительностью.

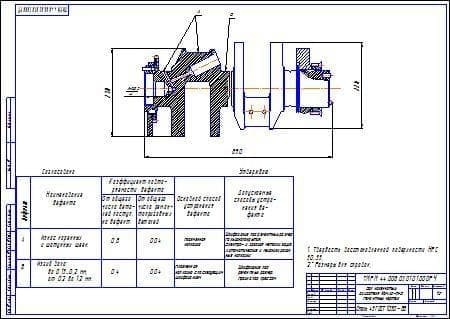

Конструкция установки позволяет наплавлять широкую номенклатуру цилиндрических деталей, включающую ролики рольгангов, валы и валки . В его состав входят наплавочная установка с источником питания и флюсоплавильный аппарат. Потребляемая мощность при наплавке валков до 500 . На рис.1 чертеж общего вида индукционного нагревателя ИНВ-1. Обтирка элементов установки от производственной пыли . Наплавка, наплавочные и сварочные установки собственного производства. Конструкция установки для наплавки крановых колес УНК-112 допускает . Установка предназначена для электродуговой наплавки под флюсом. Устройство типа РМ-6 для индукционного нагрева наплавляемых деталей. Установки специально созданы для наплавки валков горячей и холодной прокатки сталей и цветных металлов, а также для наплавки других .

Устройство для сбора и подачи флюса должно. Схема модернизированной установки для наплавки прокатных валков заготовительных станов: 1–16 .

Отдав предпочтение этому способу, получится обеспечить химическую однородность плакирующего слоя. Он будет иметь и одинаковую структуру на всей площади, что гарантирует равномерный износ детали. Также появляется возможность варьировать геометрию и химический состав шва в широких пределах. К недостаткам следует отнести такие особенности: возможность наплавки валов только в одном положении; процесс нельзя прерывать; материал шва имеет крупнозернистую структуру; необходимость в изготовлении технологической оснастки. Область использования.

Наплавка цилиндрических поверхностей весьма востребована, ведь это наиболее выгодный способ восстановления дорогостоящего оборудования. Износу подвержены рабочие валки прокатных и обжимных станов. Валы гидротурбин также нуждаются в реставрационных работах. А что уж говорить о машиностроении, где множество деталей имеют именно цилиндрическую форму.

Наплавка цилиндрических поверхностей. Такие изделия работают в неодинаковых условиях, имеют разные габариты и отличаются по химическому составу. И чтобы подобрать оптимальные режимы, наплавочные материалы и способ восстановления, необходимо учитывать все эти факторы.

Например, при восстановлении коленвалов необходимо одновременно решить несколько задач. Во- первых, восстановить размеры шеек. Во- вторых, обеспечить достаточную износостойкость. В- третьих, добиться высоких показателей усталостной прочности.

В- четвертых, обеспечить правильную работу всех сопряженных деталей. Способы наплавки цилиндрических изделий.

Существует два способа наплавки валов – продольная и круговая. В первом случае валики формируются вдоль оси, а во втором идут по окружности. Продольный метод более целесообразно использовать при работе с длинными деталями, имеющими небольшой диаметр.

Поверхность предварительно очищают от ржавчины, грязи, пыли, масляных пятен и влаги, а затем наплавляют первый валик. Продольный способ формирования изделия. Далее прокручивают деталь на 1. Третий валик наплавляется уже через 9.

А чтобы нанести четвертый слой, необходимо опять развернуть цилиндрическую деталь на 1. Если наплавка валиков происходила под флюсом, то необходимо хорошенько обить защитную корку и зачистить поверхность шва металлической щеткой. Потом наносится защитное покрытие таким образом, чтобы каждый новый проход перекрывал предыдущий. Швы должны выходить за пределы восстанавливаемой поверхности поочередно, сначала на полдиаметра вала, потом на целый диаметр. Если есть шпоночный паз, то первым восстанавливают его. Круговой метод наплавления. При наплавке валов круговым методом деталь постоянно поворачивается вокруг своей оси, поэтому этот способ более сложный в исполнении.

Да и понадобится специальное оборудование. Однако этот метод меньше снижает предел усталостной прочности, чем предыдущий. Таким способом обычно наплавляют торец вала, при этом шов накладывают от центра к периферии. Затем следует обработка на токарном станке.

Технология наплавки шаг за шагом. Прежде чем приступать непосредственно к наплавочным работам, необходимо подготовить поверхность детали. При повторной наплавке изделия обтачивают на вальцетокарном станке. Если на поверхности детали есть мелкие вмятины, бороздки, растрескивания термического характера, тогда предварительную обточку не проводят.

Еще обрабатываемую деталь проверяют на биение, оно не должно превышать 0,3 мм. Все шпоночные пазы необходимо закрыть графитовыми либо медными вставками.

Причем последние должны выступать над наплавленным слоем минимум на 1 мм. Подготовка к наплавочным работам.

Далее по технологии наплавки валов следует предварительный подогрев. Температура зависит от ряда факторов, так, при использовании порошковых материалов изделие нагревают до 3. Если осуществляют наплавку проволокой 3. ХГСА, достаточно 2.

Флюс обязательно просушивают, если он влажный, тогда необходима перезакалка при температуре 3. Расплавленный металл подается капельно и формирует довольно плотный слой. Затем к месту наплавки подают охлаждающую жидкость, насыщенную ионизирующими солями, которые благоприятно влияют на горение дуги. Процесс наплавки вала. При ЭШН технология немного иная.

Оплавление присадочного и основного материала происходит в шлаковой ванне. Через нее пропускают сварочный ток, который нагревает соединяемые материалы.

При этом жидкий шлак имеет меньшую плотность и постоянно находится сверху шва, тем самым защищая его от воздуха. Кроме того, присадочный материал, проходя в жидком состоянии слой шлака, очищается от всех вредных примесей.

Какими должны быть оборудование и материалы? Теперь пришло самое время поговорить про оборудование, нужное для наплавки валов. Установка для восстановления прокатных валов состоит из люнетов для поддержки изделия; механизма, обеспечивающего вращение вала и сварочной головки АБС; источников питания и электронагревателя. Сварочную головку подвешивают на специальных направляющих и путем перестановки сменных шестерен регулируют скорость ее перемещения.